Как роботы делают пылесосы Dyson? Репортаж

Главный редактор сайта «Чудо техники» побывал в Сингапуре, в одном из технологических центров компании Dyson, которая знаменита своими беспроводными пылесосами. Там Ким Коршунов посмотрел, как делают двигатели с цифровым управлением и подготовил большой материал, который позволит больше узнать о том, как производят современную бытовую технику.

Официально технологический центр Dyson в Сингапуре был открыт в 2007 году, а уже в 2016 году тут был выпущен 20-миллионный двигатель с цифровым управлением. Интересен этот завод тем, что всю основную работу выполняют не люди, а роботы — технологический процесс сложный и требует большой точности.

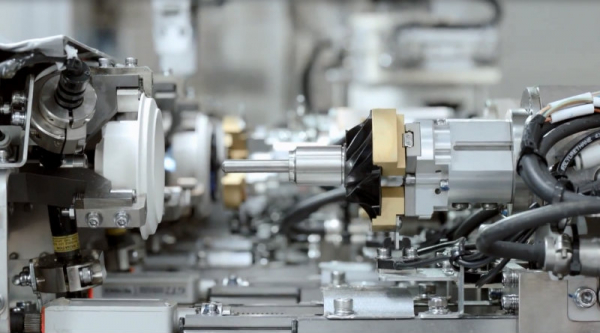

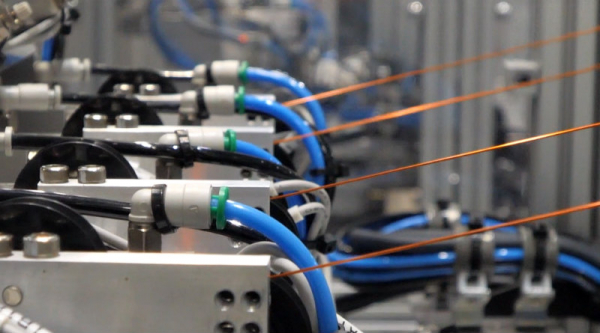

По данным Dyson, с их конвейера каждые 2,6 секунды выходит цифровой двигатель. Основой всего двигателя служит стержень, который выполнен из керамики — этот материал был выбран, поскольку он позволяет полностью избавиться от вибраций.

Интересно, что каждый стержень проходит индивидуальную балансировку во время производства. Эта деталь во время работы двигателя вращается со скоростью 124 000 оборотов в минуту.

Производство очень точное — каждое движение роботов выверено до мелочей. А если робот выронит или возьмет как-то неправильно запчасть, то ее отправят в специальную отдельную корзину. Если робот не смог взять деталь, значит с ней что-то не так и это брак. При нас такого не происходило и каждую деталь робот устанавливал идеально.

Казалось бы, производство пылесоса — не самая точная наука. Так почему же основную работу выполняют роботы? Вот простой пример: в одной из деталей есть отверстие диаметром один миллиметр, в которое робот заливает несколько миллиграмм клея. Теперь представьте, каково будет выполнять настолько точную работу человеку. И еще стоит учитывать, что даже небольшие отклонения в производстве напрямую влияют на качество продукции.

Собранные двигатели с цифровым управлением устанавливаются в последние поколения беспроводных пылесосов Dyson V10, а дальше следует их тестирование. Для этого у компании имеются специальные тестовые лаборатории по всему миру. Попасть сюда не так просто — сотруднику нужно не только приложить свою карточку, но и отсканировать отпечаток пальца.

Наш Ким побывал в очень важной лаборатории, где тестируются акустические свойства. Специально оборудованная комната поглощает 100% звука, что устраняет любые посторонние шумы. Тут десять микрофонов измеряют то, как звучат производимые приборы.

В офисе есть помещение с имитацией настоящей комнаты. В ней разработчики программного обеспечения могут залить софт, например, в робот-пылесос и сразу протестировать свои наработки в реальных условиях.

Конечно, нам удалось показать и рассказать не про все тонкости производства, но мы постарались охватить самые важные и интересные моменты. За помощь в подготовке этого материала выражаем огромную благодарность компании Dyson.